Diese detaillierte Anleitung führt Sie durch jeden einzelnen Schritt der Montage. Mit präzisen Anleitungen, Profi-Tipps und Hinweisen zu häufigen Fehlern gelingt Ihre Installation garantiert.

Sicherheitsvorschriften und Schutzausrüstung

Persönliche Schutzausrüstung (PPE):

- Schutzbrille EN 166 (bei Bohr- und Schleifarbeiten)

- Gehörschutz ab 85 dB (Schlagbohrmaschine, Winkelschleifer)

- Staubmaske P2 (bei Bohrarbeiten in Beton/Ziegel)

- Sicherheitsschuhe S1P (Zehenkappe, durchtrittsicher)

- Arbeitshandschuhe (mechanischer Schutz)

Elektrische Sicherheit:

- Hauptschalter vor Arbeiten an elektrischen Absaugern freischalten

- FI-Schutzschalter (30mA) bei allen Elektrowerkzeugen

- Leitungen vor Bohrungen mit Leitungssucher prüfen

- Mindestabstand 50cm zu elektrischen Anlagen

Atemschutz bei Staubarbeiten:

- Arbeitsbereich absperren und kennzeichnen

- Staubabsaugung während Bohrarbeiten verwenden

- Nach Feierabend: Staubablagerungen vollständig entfernen

- Bei Asbestverdacht: Arbeiten sofort einstellen, Fachfirma beauftragen

Komplette Material- und Werkzeugliste

Hauptkomponenten für Ihr System

Absaugrohre (Bördelrohre)

- Absaugrohr Bördelrohr 1000mm lasergeschweißt (Ø80-400mm)

- Absaugrohr Bördelrohr 500mm lasergeschweißt (für kurze Strecken)

- Rohrmaterial: Verzinkter Stahl nach DIN EN 10346 / ASTM A653

- Wanddicke minimum: 0,7mm (24 gauge)

- Menge berechnen: Hauptstrang + 20% Reserve

Verbindungselemente

- Zweiteiliger Spannring inkl. Butylkautschuk-Dichteinlage

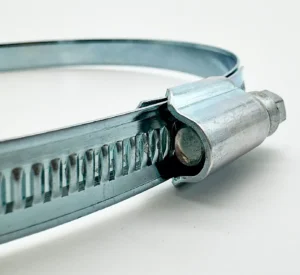

- Spannschelle mit Butylkit und Schnellverschluss

- Spannschelle mit Hebelverschluss & PVC-Gummi

- Standards: DIN 3017 / ISO 9974 / ANSI B16.22

- Dichtungen: Butylkautschuk nach DIN 7716 / ASTM D2000

- Temperaturbereich: -40°C bis +100°C

- Pro Verbindung eine Spannschelle

Befestigungsmaterial

- Rohrschelle mit Gummieinsatz (alle 1,5-2m)

- Schlauchschelle 12mm verzinkt DIN 3017 konform

- Schlauchanschluss für Schlauch und Rohre

Absperr- und Steuerelemente

- Manuelle Absperrungen

- Absperrschieber (manuell) pro Maschine

- Rohrklappe für Hauptstrangabsperrung

- Optional: Absperrschieber Elektropneumatisch 24V/230V

Spezialwerkzeuge die Sie brauchen

Pflicht-Werkzeuge:

- Schlagbohrmaschine (min. 800W)

- Steinbohrer-Set: 6, 8, 10, 12mm

- SDS-Plus Aufnahme empfohlen

- Akkuschrauber (min. 18V)

- Torx und PH-Bits

- Steckschlüssel 10, 13mm

- Präzisions-Wasserwaage (100cm)

- Rollbandmaß (min. 5m)

- Winkelschleifer (125mm)

- Trennscheiben für Metall

- Schruppscheiben

Spezialwerkzeuge:

- Kernlochbohrer-Set (Ø80-150mm)

- Blechschere (gerade und gebogen)

- Bördelzange (falls Anpassungen nötig)

- Drehmomentschlüssel (5-25 Nm) nach DIN EN ISO 4762

Schritt 1: Professionelle Planung (45-60 Minuten)

1.1 Maßstabsgetreue Zeichnung

Erstellen Sie eine Zeichnung im Maßstab 1:50 mit:

- Exakte Raummaße

- Maschinenpositionen mit Anschlusshöhen

- Fenster, Türen, Stützen

- Elektrische Anschlüsse

1.2 Luftmengenberechnung (internationale Standards)

Formel: Q(gesamt) = Σ Q(Maschine) × Gleichzeitigkeitsfaktor

Einheiten:

- SI Units (Europa): Q in m³/h, v in m/s

- Imperial (US/UK): Q in CFM, v in ft/min

- Umrechnung: 1 m³/h = 0,588 CFM

Beispielrechnung:

- Formatkreissäge: 1.200 m³/h

- Abricht-/Dickenhobel: 1.500 m³/h

- Bandsäge: 800 m³/h

- Handmaschinen: 600 m³/h

- Summe: 4.100 m³/h

- Mit Faktor 0,7: 2.870 m³/h benötigt

1.3 Rohrdimensionierung

Geschwindigkeitsformel: v = Q / (A × 3600)

Durchmesser bestimmen:

- Hauptstrang: min. 150mm bei >2.500 m³/h

- Maschinenzweige: 100-125mm

- Handgeräte: 80mm

Rohrdurchmesser Standards:

- ISO sizes: DN80, DN100, DN125, DN150 (metrisch)

- ANSI sizes: 3″, 4″, 5″, 6″ (entsprechende Zollmaße)

1.4 Systemwiderstand ermitteln

Komponenten:

- Gerade Rohrstrecken: 0,5-1,5 Pa/m

- Bögen 90°: 15-25 Pa pro Stück

- Y-Abzweigungen: 10-20 Pa

- Reduzierstücke: 5-15 Pa

- Filter: 200-500 Pa (sauber)

Beispielrechnung für 15m System:

- 15m gerade: 15 × 1 Pa/m = 15 Pa

- 3 Bögen: 3 × 20 Pa = 60 Pa

- 3 Y-Stücke: 3 × 15 Pa = 45 Pa

- Filter: 300 Pa

- Gesamt: 420 Pa + 30% Reserve = 546 Pa

Schritt 2: Montagebereich optimal vorbereiten

2.1 Werkstatt vorbereiten

Arbeitssicherheit bei Vorbereitung:

- Stolperfallen markieren und beseitigen

- Fluchtwege freihalten (min. 1,2m breit)

- Erste-Hilfe-Kasten zugänglich positionieren

- Feuerlöscher nicht verdecken

Arbeitsschritte im Detail:

Bereich freiräumen

- Mindestens 2m Arbeitsraum um Leitungsführung

- Maschinen mit Möbelrollern verschiebbar machen

Schutzmaßnahmen

- Maschinen mit Folie abdecken

- Boden mit Malervlies auslegen

- Staubschutzwände aufstellen

Hilfskonstruktionen

- Aufbocken für Deckenmontage (min. 80kg Traglast)

- Montagehilfen für schwere Rohre vorbereiten

2.2 Materialkontrolle durchführen

Detaillierte Checkliste:

- Alle Bördelrohre auf Beulen prüfen

- Dichtungen auf Risse kontrollieren

- Spannringe auf Funktion testen

- Schrauben und Dübel zählen

- Absperrschieber auf Leichtgängigkeit prüfen

Schritt 3: Hauptleitung professionell installieren

3.1 Absauger-Anschluss im Detail

Schritt-für-Schritt Vorgehen:

Absauger ausrichten

- Mit Wasserwaage exakt horizontal

- Vibrationsdämpfer unterlegen (min. 10mm Gummi)

- Serviceabstand: Front 100cm, Seiten 60cm

Übergangsstück montieren

- Dichtung einlegen (Butylkautschuk)

- Gleichmäßig verschrauben (kreuzweise)

- Drehmoment: 15 Nm ± 2 Nm

3.2 Präzise Wandmontage

Sicherheit bei Wandmontage:

- Leitern nach DIN EN 131 verwenden

- Anstellwinkel 75° einhalten

- Leiter von zweiter Person sichern lassen

- Bei Deckenhöhe >3m: Gerüst verwenden

Professionelle Befestigung:

Laserlinie ziehen

- Höhe: 220-250cm (Oberkante Rohr)

- Gefälle: 2-3% zum Absauger

- Mit Kreuzlinienlaser arbeiten

Bohrlochpositionen

- Erste Schelle: 50cm vom Absauger

- Weitere: alle 150cm (bei DN150)

- Bei schweren Systemen: alle 120cm

Befestigungstechnik für verschiedene Wände:

- Beton: 10mm Bohrer, 80mm tiefe Löcher

- Ziegel: 8mm Bohrer, 60mm tiefe Löcher

- Rigips: Hohlraumdübel oder Traversenmontage

- Stahl: Gewindebohrer M8

3.3 Bördelrohr-Montage im Detail

Die perfekte Verbindung:

Rohr vorbereiten

- Schnittflächen entgraten

- Bördelrand auf Beschädigung prüfen

- Innenseite reinigen

Dichtung einsetzen

- Butylkautschuk-Dichteinlage positionieren

- Nicht überdehnen

- Gleichmäßig in Nut legen

Spannring montieren

- Zweiteiliger Spannring öffnen

- Über Verbindung legen

- Schrauben über Kreuz anziehen

Schraubverbindungen (internationale Standards):

- M8 Schrauben: 15 Nm ± 2 Nm (DIN EN ISO 4762)

- M10 Schrauben: 25 Nm ± 3 Nm

- US equivalent: M8 = 11 ft-lb, M10 = 18 ft-lb

Schritt 4: Abzweigungen fachgerecht einbauen

4.1 Y-Stück Integration

Präzise Einbaumethode:

Position bestimmen

- Mindestabstand zwischen Abzweigungen: 50cm

- Höhe auf Maschinenstutzen abstimmen

- Zugänglichkeit für Wartung beachten

Hauptrohr trennen

- Mit Rohrschneider oder Flex

- Exakt rechtwinklig

- Schnittkanten säubern

Y-Stück einpassen

- Strömungsrichtung beachten (Pfeil!)

- 45° Winkel zur Hauptrichtung

- Beide Seiten mit Spannschellen sichern

4.2 Absperrschieber-Montage

Detaillierte Installation:

Einbauposition

- 30-50cm vor Maschinenanschluss

- Bedienungshöhe: 120-150cm

- Freier Schwenkbereich der Klappe

Montagereihenfolge

- Flanschdichtungen beidseitig

- Schrauben diagonal anziehen

- Funktionstest durchführen

4.3 Flexible Anschlüsse

Professionelle Schlauchverbindung:

Absaugschlauch zuschneiden

- 10% länger als benötigt (Bewegungsreserve)

- Sauberer, gerader Schnitt

Schlauchanschluss montieren

- Schlauch bis Anschlag aufschieben

- Schlauchschelle 12mm verzinkt verwenden

- Zwei Schellen pro Verbindung

Schritt 5: System-Optimierung und Feintuning

5.1 Strömungsoptimierung

Kritische Punkte prüfen:

Einlaufstörungen vermeiden

- Mindestabstand vor Bögen: 3×D

- Nach Absperrschiebern: 5×D

- Beruhigungsstrecken einhalten

Druckverluste minimieren

- Innenliegende Hindernisse entfernen

- Übergänge verschleifen

- Dichtungsüberstände abschneiden

5.2 Geräuschdämmung

Schallschutzmaßnahmen:

Körperschallentkopplung

- Rohrschellen mit Gummieinsatz

- Wanddurchführungen mit Dämmwolle

- Flexible Verbindungen an Maschinen

Luftschalldämmung

- Rohrummantelung in sensiblen Bereichen

- Schalldämpfer nach Ventilator

- Resonanzlängen vermeiden

Schritt 6: Professionelle Inbetriebnahme

6.1 Systematische Funktionsprüfung

Prüfprotokoll:

Mechanische Prüfung

- Alle Spannringe nachziehen

- Absperrschieber auf Funktion testen

- Befestigungen kontrollieren

Dichtigkeitsprüfung

- Nebelmaschine oder Rauchpatronen

- Systematisch jede Verbindung prüfen

- Leckagen markieren und abdichten

6.2 Leistungsmessung und Einregulierung

Messverfahren nach Standards:

- Volumenstrom: DIN EN 12599 / ASHRAE 111

- Druckmessung: DIN EN 13053 / AMCA 203

- Schallmessung: DIN EN ISO 3744 / ANSI S12.54

Messverfahren:

Volumenstrom messen

- Anemometer an jedem Abgang

- Sollwerte mit Istwerten vergleichen

- Absperrschieber justieren

Dokumentation

- Messwerte in Tabelle erfassen

- Optimale Schieberstellungen markieren

- Bedienungsanleitung erstellen

Schritt 7: Wartung und Troubleshooting

7.1 Wartungsplan

Tägliche Checks:

- Sichtprüfung auf Staubansammlungen

- Betriebsgeräusche bewerten

- Füllstand Spänesammler

Wöchentliche Wartung:

- Differenzdruck am Filter messen

- Absperrschieber auf Funktion prüfen

- Schwingungen kontrollieren

Monatliche Inspektion:

- Alle Spannringe nachziehen (15-20 Nm)

- Dichtungen auf Verschleiß prüfen

- Rohrleitungen innen inspizieren

7.2 Häufige Probleme und Lösungen

Problem: Zu wenig Saugleistung

Ursachen:

- Filter verstopft (>500 Pa Differenzdruck)

- Leckagen im System

- Falsche Schieberstellung

Lösung:

- Filter reinigen/wechseln

- Rauchtest wiederholen

- Schieber neu einregulieren

Normen und Zertifizierungen

Europäische Standards:

- EN 1822: HEPA/ULPA Filter

- EN 60335-2-69: Staubsauger Sicherheit

- ATEX 2014/34/EU: Explosionsschutz

Internationale Standards:

- ISO 14644: Reinraumtechnik

- OSHA 29 CFR 1910.94: Arbeitsplatz-Belüftung (USA)

- CSA B602: Industrielle Belüftung (Kanada)

Prüfzertifikate erforderlich:

- CE-Kennzeichnung für alle elektrischen Komponenten

- DGUV Test für Absauganlagen in Deutschland

- UL/CSA Listing für nordamerikanische Märkte

Kosten-Nutzen-Übersicht

Investitionsrechnung komplett:

Material (Beispiel 5-Maschinen-Werkstatt):

- Absauger 2.200 m³/h: 1.500€

- Bördelrohre (20m): 400€

- Spannringe und Schellen: 250€

- Absperrschieber (5×): 300€

- Befestigungsmaterial: 150€

- Gesamt Material: 2.600€

Werkzeug (falls nicht vorhanden):

- Spezialwerkzeug Leihgebühr: 150€

- Verbrauchsmaterial: 50€

- Gesamt Werkzeug: 200€

Zeitaufwand:

- Planung: 2 Stunden

- Montage: 8-10 Stunden

- Inbetriebnahme: 2 Stunden

- Gesamt: 12-14 Stunden

Einsparungen durch Eigenmontage:

- Handwerkerkosten gespart: 800-1.200€

- Lerneffekt für Wartung: unbezahlbar

- Systemkenntnis für Erweiterungen: wertvoll

Ihre erfolgreiche Installation

Mit dieser detaillierten Anleitung meistern Sie die Installation professionell. Die Investition in Qualitätskomponenten und sorgfältige Montage zahlt sich durch jahrelangen störungsfreien Betrieb aus.

Benötigen Sie die passenden Komponenten? Bei Fllux Shop finden Sie alle genannten Produkte in bewährter Qualität.

Noch Fragen zur Montage? Unser Technikerteam unterstützt Sie gerne bei speziellen Herausforderungen!